Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-10-24 origine:Propulsé

Pour les pièces moulées par compression , le traitement T6 est le processus de traitement thermique le plus couramment utilisé et le plus important, qui peut faire ressortir au maximum le potentiel de performance du matériau.

I. L'essence et le but du traitement T6

Essence : Le traitement T6 est un processus en deux étapes : traitement en solution + vieillissement artificiel complet.

Objectif principal : en modifiant la microstructure, la limite d'élasticité, la résistance à la traction et la dureté des pièces moulées peuvent être maximisées tout en conservant une bonne plasticité (allongement).

Tout d'abord, chauffez-le jusqu'à ce qu'il devienne rouge (traitement en solution) pour répartir uniformément « l'énergie » à l'intérieur.

Ensuite, il est rapidement immergé dans de l'eau froide pour être « trempé », le congelant dans un état de haute énergie.

Enfin, il est placé dans un four à basse température pour un « revenu » (vieillissement artificiel), permettant à cet état à haute énergie de précipiter de manière stable sous la forme de particules de renforcement extrêmement fines, rendant ainsi le matériau à la fois solide et résistant.

II. L'importance particulière du traitement T6 pour les moulages pressés

Pourquoi les moulages compressibles sont-ils particulièrement adaptés au traitement T6 ?

Grâce à la qualité interne dense et sans pores apportée par le processus de moulage par compression lui-même.

Moulages sous pression courants à haute pression : il y a un grand nombre de petits trous d’air à l’intérieur. Au cours de la première étape du traitement T6 - traitement en solution à haute température, l'air à l'intérieur des pores se dilate en raison de la chaleur, ce qui peut provoquer un gonflement, une déformation ou même une fissure de la surface de la pièce moulée. Par conséquent, les pièces moulées sous pression ordinaires ne peuvent généralement pas subir de traitement T6.

Pièces moulées pressées : solidifiées sous haute pression, elles ont une structure extrêmement dense et presque sans pores. Par conséquent, il peut résister à la température élevée du traitement en solution sans aucune pression et ne développera pas de défauts tels que des cloques. C'est un avantage décisif du squeeze casting par rapport au moulage sous pression ordinaire.

III. Flux de processus détaillé du traitement T6 (en prenant comme exemple les alliages d'aluminium courants tels que l'A356)

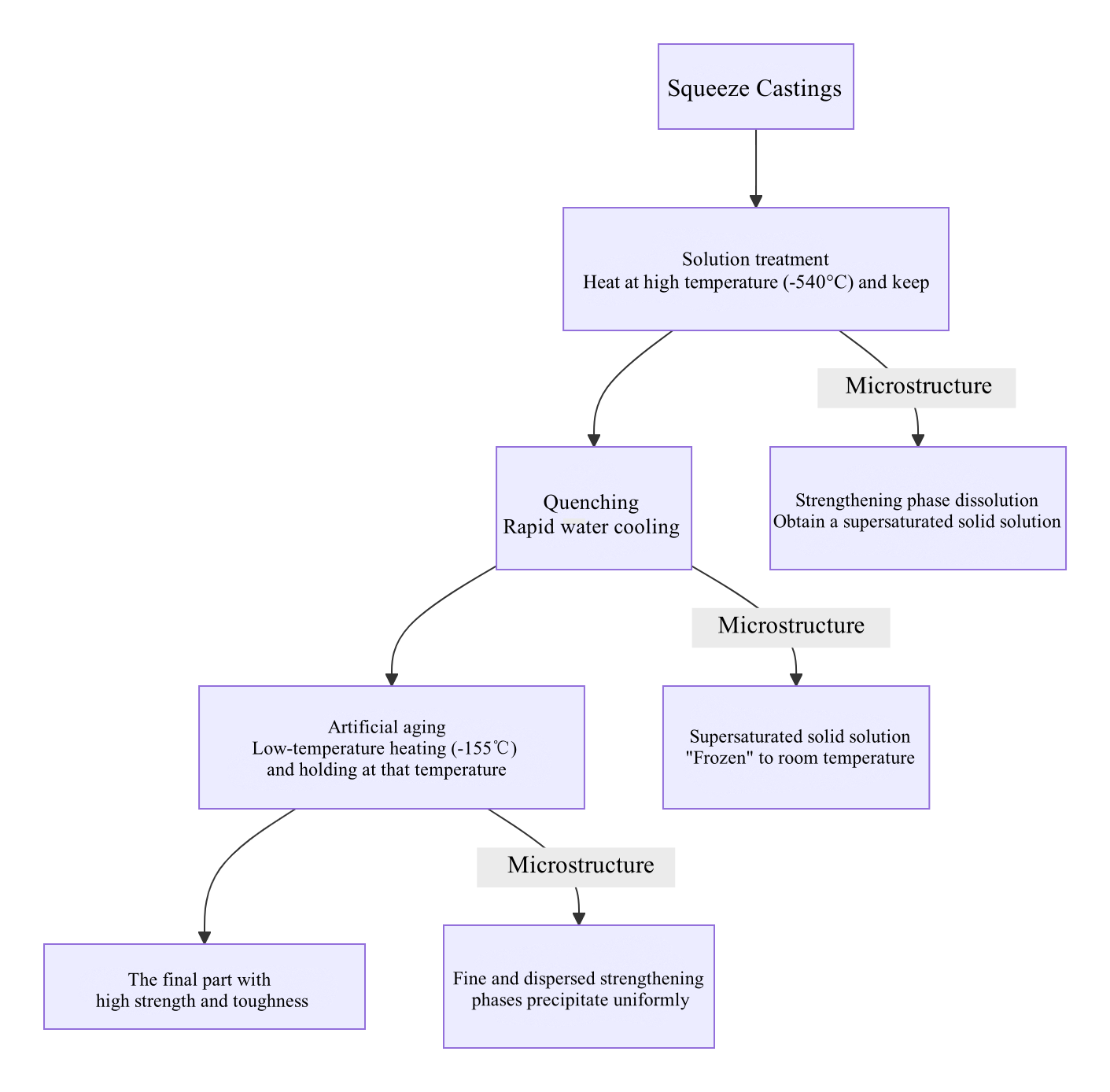

La figure suivante présente visuellement le processus de base et les changements de microstructure du traitement thermique du moulage par extrusion T6 :

Première étape : traitement en solution

• Fonctionnement : placer la pièce moulée extrudée dans le four de traitement thermique, la chauffer à une température relativement élevée (pour l'alliage d'aluminium de coulée A356 couramment utilisé, la température est généralement comprise entre 535°C et 545°C) et la maintenir à cette température pendant plusieurs heures (le temps de maintien dépend de l'épaisseur de la paroi la plus épaisse de la pièce, généralement 2 à 12 heures).

• Objectif:

(1) Dissolution des phases de renforcement : maximiser la dissolution des phases de renforcement telles que Mg₂Si (phase magnésium-silicium) dans l'alliage dans la matrice d'aluminium pour former une solution solide uniforme et sursaturée d'aluminium α.

(2) Homogénéisation de la composition : Rendre la composition chimique à l’intérieur et autour des grains plus uniforme.

• Points de contrôle critiques :

La température doit être contrôlée avec précision. S'il est trop faible, la dissolution sera incomplète ; s'il est trop élevé, cela peut entraîner une surchauffe (fusion locale), entraînant la mise au rebut des pièces.

Deuxième étape : trempe

• Fonctionnement : Une fois le maintien de la solution terminé, retirez rapidement la pièce du four et plongez-la immédiatement dans le milieu de trempe pour la refroidir rapidement. Le fluide couramment utilisé est l’eau chaude entre 60°C et 100°C.

• Objectif : Refroidir et « congeler » rapidement la solution solide sursaturée à haute température et la conserver à température ambiante pour éviter la précipitation prématurée de la phase de renforcement.

• Points de contrôle critiques :

(1) Temps de transfert : le délai entre la sortie du four et l'immersion dans le milieu de trempe doit être aussi court que possible (généralement moins de 30 secondes), sinon la phase de renforcement précipitera avant le refroidissement, affectant l'effet.

(2) Vitesse de refroidissement : La vitesse doit être suffisamment rapide pour assurer la sursaturation. Cependant, un refroidissement trop rapide (comme l'eau glacée) peut provoquer des contraintes internes excessives, conduisant à des déformations ou des fissures. Par conséquent, de l’eau chaude ou des solutions aqueuses de polymères sont souvent utilisées pour équilibrer la vitesse de refroidissement et le risque de déformation.

Troisième étape : le vieillissement artificiel

• Fonctionnement : placez la pièce trempée dans un autre four à une température plus basse, chauffez-la à 150°C - 180°C (pour l'alliage A356, elle est généralement autour de 155°C) et maintenez-la pendant 2 à 10 heures. Ensuite, sortez-le et laissez-le refroidir à l'air.

• Objectif : Permettre aux atomes de soluté qui sont dans un état sursaturé instable après trempe de précipiter sous forme de phases de renforcement extrêmement fines et dispersées. Ces précipités à l’échelle nanométrique empêcheront efficacement le mouvement des dislocations dans le cristal, améliorant ainsi considérablement la résistance du matériau. Ce processus est également connu sous le nom de « renforcement des précipitations ».

• Points de contrôle critiques :

L'adéquation de la température et du temps de vieillissement détermine la performance finale. Plus la température est élevée ou plus le temps est long, les précipités grossissent, la résistance atteint un maximum puis commence à décliner (vieillissement excessif), mais la ténacité augmente.

IV. Avantages en termes de performances des moulages pressés après le traitement T6

Après le traitement T6, les propriétés mécaniques des pièces moulées par extrusion subiront un saut qualitatif :

Résistance à la traction : Elle peut atteindre plus de 290 MPa (valeur typique de l’alliage A356).

Limite d'élasticité : Elle peut atteindre plus de 230 MPa (valeur typique de l'alliage A356).

Allongement : Il peut encore conserver une bonne plasticité de 5 % à 10 %.

Cette combinaison de haute résistance et de bonne ténacité permet aux pièces fabriquées par « moulage par compression + traitement thermique T6 » de remplacer les pièces forgées traditionnelles et d'être largement utilisées dans les composants structurels de sécurité tels que les systèmes de suspension automobile, les fusées d'essieu et les bielles de châssis.

V. Conclusion

Le traitement thermique T6 est un processus clé pour libérer le potentiel de performance des pièces moulées par compression . C’est précisément parce que le squeeze casting lui-même fournit des billettes denses et de haute qualité que le traitement T6 devient possible. La combinaison des deux a créé une technologie de fabrication avancée capable de produire des composants structurels légers, de haute performance, de forme proche de la valeur nette.